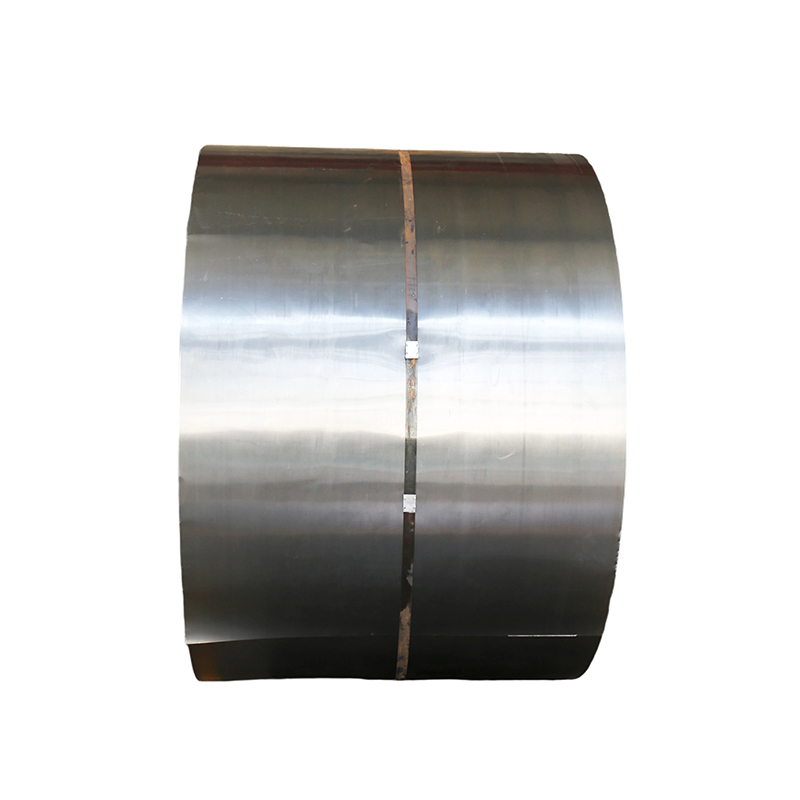

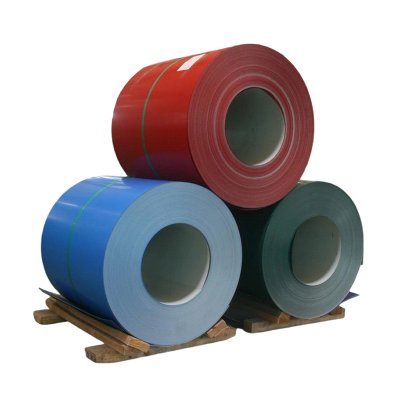

Bobina laminada en frío

Alta precisión y calidad de superficie superior:El laminado en frío garantiza un espesor uniforme, una excelente precisión dimensional y una superficie lisa y limpia, ideal para la fabricación de precisión.

Rendimiento mecánico excepcional:El material ofrece alta resistencia, excelente formabilidad y propiedades mecánicas estables, adecuado para embutición profunda, doblado y conformación compleja.

Producción confiable y calidad constante:Siete unidades de laminación automatizadas avanzadas y un centro de pruebas totalmente equipado garantizan una calidad constante que cumple o supera los estándares GB/T.

Amplia adaptabilidad industrial:Su resistencia a la corrosión, durabilidad y precisión lo hacen adecuado para aplicaciones exigentes en construcción, electrodomésticos, automoción, contenedores y equipos mecánicos y eléctricos.

La bobina laminada en frío se fabrica mediante el laminado en frío de láminas de acero inoxidable, lo que produce una superficie lisa y uniforme con un espesor preciso y una excelente precisión dimensional. Este material ofrece una excelente resistencia a la corrosión, alta resistencia mecánica y excelente conformabilidad, lo que lo hace ideal para embutición profunda, plegado y otros procesos de fabricación complejos. Rentable y práctico, se aplica ampliamente en la construcción, electrodomésticos, autopartes, producción de contenedores, equipos mecánicos y eléctricos, y otros sectores industriales.

Líneas de laminación en frío

La planta opera siete unidades de laminación en frío reversibles de una sola máquina, que utilizan tecnologías avanzadas de laminación en frío de proveedores nacionales e internacionales para garantizar que la calidad del producto cumpla o supere las normas GB/T708-2019 y GB/T710-2008. Para maximizar la eficiencia de la producción, cada unidad está diseñada con estructuras de vanguardia y el máximo nivel de automatización disponible. Los laminadores se clasifican en tres tipos: 1150, 950 y 1450, con una capacidad de producción anual total de 1 millón de toneladas.

Gama disponible y capacidad de producción

Línea de montaje |

Velocidad máxima (m/min) |

Espesor (mm) |

Ancho (mm) |

DI de la bobina (mm) |

Capacidad anual (TM) |

950 rodantes |

480 |

0,12 - 0,D |

650 - 950 |

508 |

100.000 |

1150 rodando |

1200 |

0,08 - 3,0 |

700 - 1050 |

508 |

300.000 |

1450 rodando |

1200 |

0,18 - 3,0 |

750 - 1300 |

508 |

600.000 |

centro de pruebas

El centro de pruebas ocupa más de 1500 metros cuadrados y cuenta con 10 expertos técnicos y personal de pruebas profesional. Equipado con instrumentos de prueba avanzados, es capaz de analizar la composición química del acero, evaluar las propiedades mecánicas, examinar las microestructuras y evaluar el rendimiento de las superficies y los recubrimientos, lo que garantiza la calidad del producto. Además, el centro apoya el desarrollo y la optimización de productos. Una instalación de pruebas independiente se especializa en calibración de presión, térmica y dimensional, lo que garantiza la precisión de los instrumentos de control de producción y mantiene una calidad constante del producto.

Casos de aplicación de productos

Proyecto de ampliación de la fase B del Aeropuerto Internacional Qatar Hamad

El Aeropuerto Internacional de Hamad, anteriormente conocido como el Nuevo Aeropuerto Internacional de Doha, se encuentra en Oriente Medio, capital de Catar. Inaugurado en 2014, es una de las instalaciones más avanzadas de Oriente Medio y el mayor aeropuerto de la zona de aviación. La fase B de la ampliación del aeropuerto está en marcha, incluyendo la construcción de 11.000 metros cuadrados de nuevas zonas comerciales y de restauración, un jardín interior de 10.000 metros cuadrados y una nueva terminal de carga con capacidad para 60 millones de pasajeros al año. Una vez finalizada, la capacidad anual del aeropuerto aumentará a 70 millones, y se prevé que en Oriente Medio se duplique para 2040, según los últimos datos de la Asociación Internacional de Transporte Aéreo.

Proyecto ferroviario de alta velocidad Yakarta-Bandung, Indonesia

El ferrocarril de alta velocidad Yakarta-Bandung, que conecta Yakarta, la capital de Indonesia, y Bandung, la cuarta ciudad más grande de Indonesia, es el primer ferrocarril de alta velocidad del sudeste asiático y el primer proyecto de construcción de un ferrocarril de alta velocidad con todo el sistema, todos los elementos y toda la cadena industrial del ferrocarril de alta velocidad de China en el extranjero.

En 2016, se inauguró oficialmente el proyecto ferroviario de alta velocidad Yakarta-Bandung. Gracias al impulso personal de los jefes de Estado de China e Indonesia, la construcción del ferrocarril ha seguido avanzando y logrado importantes avances. Como proyecto emblemático de la cooperación de alta calidad de la Franja y la Ruta entre China e Indonesia, el ferrocarril de alta velocidad Yakarta-Bandung es un claro ejemplo de la profunda connotación de construir una comunidad de futuro compartido entre China e Indonesia, y de la colaboración entre China y sus vecinos, bajo el principio de consulta exhaustiva, contribución conjunta y beneficios compartidos, para profundizar la cooperación mutuamente beneficiosa y beneficiosa para todos.

Recientemente, el ferrocarril de alta velocidad Yakarta-Bandung, con una longitud total de 142 kilómetros, alcanzó por primera vez los 350 kilómetros por hora y la velocidad máxima alcanzó los 386 km/h, lo que marca que el ferrocarril de alta velocidad Yakarta-Bandung ha alcanzado el estándar de velocidad de diseño. La finalización del ferrocarril ha sido testigo del vigoroso desarrollo de las relaciones bilaterales y se ha convertido en un claro ejemplo de la cooperación entre China y las economías de la región Asia-Pacífico.